PCB行业早期生产设备的检测方式是通过人工目测加人工记录的方式,这种方法效率差,极容易误判漏判,导致产能严重受限。检测时需高强度光源照亮产品,人员在光源旁操作容易对眼睛造成不可逆的伤害。因此近年来引入机器视觉检测的方式,提高检测效率并且保护操作人员的安全。此案例实现对PCB产品初组装以及最终组装两个工序后的产品进行缺陷检测和读码获取产品信息,当产品NG时报警。每次视觉检测完成后给出检测结果,与产品信息一起同步上传至客户信息系统。

PCB行业-PCB板缺陷检测案例

1. 客户(项目)所属行业

PCB行业

2. 行业背景介绍

(1) 行业简介

印制电路板(简称“PCB”)是指在覆铜板按照预定设计形成铜线路图形的电路板,其主要功能是使各种电子零组件按照预定电路连接,起电气连接作用。印制电路板是组装电子零件用的关键互连件,为电子元器件提供电气连接的同时,也承载着电子设备数字及模拟信号传输、电源供给和射频微波信号发射与接收等功能,绝大多数电子设备及产品均需配备,因而被称为“电子产品之母”。

PCB板被广泛应用于通讯电子、消费电子、计算机、汽车电子、工业控制、医疗器械、国防及航空航天等领域。由于技术的快速发展和消费者需求的不断变化,PCB行业的产品需求量不断增加,PCB产品如何能高质高速的生产成了目前的难点。目前许多PCB制造企业都需要寻求稳定的视觉检测方案,实现智能制造。

行业早期生产设备的检测方式是通过人工目测加人工记录的方式,这种方法效率差,极容易误判漏判,导致产能严重受限。检测时需高强度光源照亮产品,人员在光源旁操作容易对眼睛造成不可逆的伤害。因此近年来引入机器视觉检测的方式,提高检测效率并且保护操作人员的安全。

(2) 生产环节介绍

PCB板的主要生产流程为:

1.设计与制版:首先,根据电路需求进行电路设计,生成PCB布局图。然后将设计图送至专业厂家进行制版,制作出实物电路板。

2.元器件采购:根据电路设计,采购所需的元器件,确保元器件的质量,尤其是关键的集成电路。

3.检验:收到电路板和元器件后,进行初步检验,确认无明显缺陷或损坏。

4.组装与焊接:按照安装方法,进行元器件的组装和焊接。包括使用SMT贴片机将元器件准确贴装到PCB板指定焊盘位置、使用手工或机器插件元器件将其插入PCB相应孔位、通过波峰焊或选择性焊接将元器件固定在板上。

5.焊接检查与功能测试:通过AOI自动光学检测或人工目检确认焊点质量和元器件安装准确性。装配完成后进行电路板功能测试,确保所有电路性能达标。

6.终检包装:通过电气性能、外观等方面的最终检验后,将合格产品进行清洁、防静电包装,准备出厂。

7.防护处理与包装运输:为了防止电路板受潮、氧化,通常会在其表面涂覆一层保护漆。最后,对完成的电路板进行包装,准备运输到最终用户手中。

以上步骤共同构成了线路板生产组装的基本流程,每个环节都需要严格把控质量,确保电路板的性能和可靠性。

该项目在生产流程中主要应用于组装与焊接环节和终检包装环节。组装与焊接环节检测初组装后的产品插线口是否歪斜并读取产品二维码记录产品信息;终检包装环节检查产品外表面是否有黑白胶体缺陷并读取产品一维码记录产品信息。两个环节的检测流程为使用我们的标准工业相机收集产品图像,上传产品图像至VM算法平台进行产品检测并读码获取产品信息,同时进行信息统计并同步至客户系统进行存档。

(3) 项目目的(检测)

该项目主要解决的问题是监控PCB板的生产质量,判断PCB板组装后插线排质量以及外壳质量是否合格。

(4) 检测原因

为PCB板的后续生产过程带来便利,保障PCB板的质量,实现高速高质智能生产,可以大大提高品牌效益。

3. 案例背景

(1) 客户(项目)需求

a) PCB板初组装后检测内容:PCB板的插线排是否歪斜;读取产品信息。

插线排参考线与板身参考线角度>±15°则判定为不合格。插线排检测区域如下图所示蓝色框区域。

产品信息读码区域为下图所示红色框区域。

初组装PCB板图

检测完成后将产品信息以及检测结果发送客户系统中,并根据产品判断结果控制结果灯报警以及皮带线运动至下一生产环节。

b) 产品最终组装后检测内容:检测产品侧面金属平面是否有黑色泡棉以及白色胶体;读取产品信息。

有黑色泡棉以及白色胶体则为不合格。黑色泡棉为下图绿色框所示区域,白色胶体为下图黄色框所示区域。

产品读码区域为下图所示红色框所示区域。

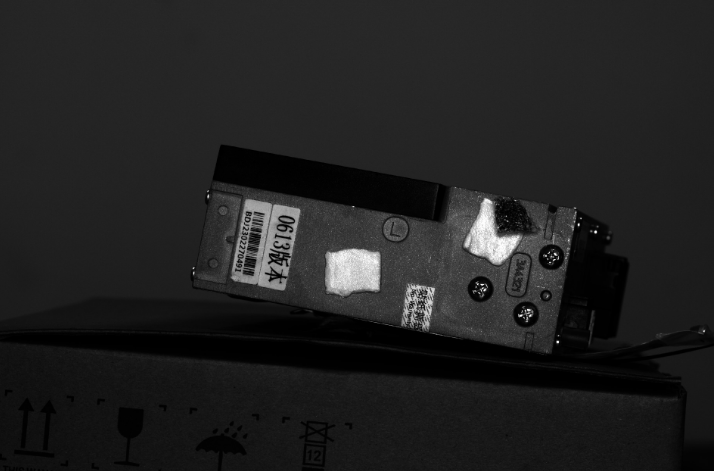

PCB板最终组装后产品侧面图

检测完成后将产品信息以及检测结果发送客户系统中,并根据产品判断结果控制结果灯报警以及皮带线运动。

(2) 客户痛点或问题

a) 初组装产品检测时不同种类产品的产品信息条码颜色不同,造成同一打光条件下,不同产品二维码稳定读取效果难以兼容。

b) 初组装产品检测时视野范围较大,插口附近特征点较杂乱,缺陷检测本身难度较大的同时需兼容较小二维码读取。

c) 最终组装产品检测时黑色泡棉与背景成像灰度特征相似,较难识别。

4. 方案描述

(1) 项目配单表及数据

硬件配单 | 相机 | MV-CS200-10GM |

镜头 | MVL-KF3528M-12MP | |

红色环形光源 | MV-LRDS-130-90-R | |

白色面光 | MV-LBES-H-200-200-W | |

光源控制器 | MV-LE100-48W24-2D | |

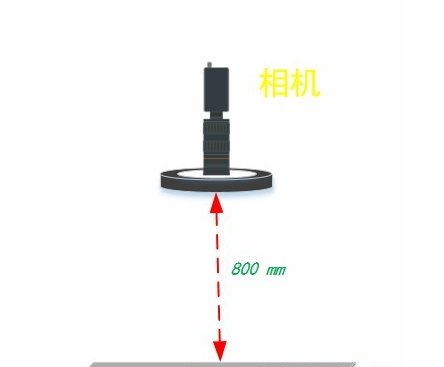

数据 | 相机镜头高度 | 800mm |

视野(FOV) | 300*200mm | |

单像素精度 | 0.055 mm/pixel |

(2) 方案示意图

架设示意图